設計部品を軽量化する。鉄系部品をターゲットにするのが一般的だ…

駆動系部品の中で、鉄の塊部品としては、デフ以外にプロペラシャフト(推進軸)がある。自動車の歴史の中で、プロペラシャフトの役割は大きい。詳しくは、『駆動系の歴史』(構想中、後日公開する)で書き留めたい。

さて、モータースポーツ車のプロペラシャフトを軽量化する場合、アルミ材を使うのが一般的であった時代。

FR4WDラリー車では、チューブを鋼管から炭素繊維強化プラスチック(以降、CFRP*と略す)に置き換えることを選択した。この選択でも数kgの軽量化が達成できる。効率化が研究されていた時代、軽量化技術の引き出しを増やすことは、駆動系設計屋として、競合他社から一歩リードするために必要になるだろうとの直観、まさしく、カンジニア精神であった。

* CFRP : Carbon Fiber Reinforced Plastics 炭素繊維強化プラスチック

CFRPを提供してくれるサプライヤーをさがすミチ

提供してくれるサプライヤーはあるのか?

アイデアは最高、でも、さっそく壁にぶつかった。

『困ったなあ~』 打開策を考える。時間もないので、アルミデフキャリアと同じアプローチを採用し、行動開始である。

【行動_その壱】

材料技術部にCFRPを駆動軸として適用する場合の注意点と対応策を教えてもらう。

【行動_その弐】

購買部へCFRPの製造を経験したことのあるサプライヤーを探してもらう。駆動軸としてカーメーカーやモータースポーツ関係に提供したことがある方が良い。

同時に動いた。すると、どうであろうか!

材料技術部も購買部からも同じ回答が来た。

『系列の化学繊維サプライヤーが全面協力してくれる。』

この当時、CFRPは高強度繊維であり単価が高かった。製品としては、ゴルフクラブ、釣り竿など高価な製品であり、少量生産品がほとんど。モータースポーツで使っている例はあっても、駆動力やねじりトルクを伝達する強度部品における適用はなかった。

2014北京モーターショー調査画像

繊維で駆動力が伝達できる技術を理解するミチ…

サプライヤーが来訪した。技術的な説明を聞き、実現可能なことは理解した。

●強度は、繊維方向の引っ張り強度が鉄の10倍以上である。

●駆動力を伝達する回転軸は、回転中心軸に対する角度でねじり強度と絞り(中空軸は、タオルのように絞られる)を調整する。

この絞り(=ねじれ)は、駆動系に必要な遊び(=バックラッシュ)による悪い影響を改善できそうな直観を持った。

●この当時のCFRPは、初期のナイロンのように究極的に強い(高価である)。クルマを吊り上げるコマーシャルを覚えていますか?

●繊維のみでは、形にならない。柔らかい髪の集合体である。そのため、エポキシ樹脂プールにCFRPをくぐらせてスピンドルに巻き付ける。チクワの製造と同じである。仕上げは軸の直行方向に繊維を巻きつけて余分な樹脂を絞り出す。巻き終わったら、スピンドルのまま炉に入れて焼いてエポキシ樹脂を硬化させる。そして、目的のチューブが完成する。

●驚いたのは、プロペラシャフト完成品でもチューブのままでも、通常の輸出手続きができないこと。当時の話ではあるが、対共産圏輸出統制委員会(COCOM)規制対象部品であった。英国ラリーチームへの部品輸出は、規制委員会に書類を提出し、認可をもらう手順を踏むので手間がかかった。バズーカ砲としてテロリストが改造できるからとの理由であった。確かにそれっぽい形であった。

問題点は、走行試験で姿を現すことが多い。実車試験は必須である。

サプライヤー訪問した。いつも機械騒音が騒々しい中で部品製造を調査見学していた。しかし、今回は、温かい陽の光が差し込む建屋の中で、静かに織物機が左右に動いている。だんだんとスピンドルに黒い繊維が巻き上がっていく。今までと異なる体験。新鮮だ。出来上がったチューブ表面が凸凹に見えて、美しくないのが気になった。

美しい部品は壊れない。心に引っかかる部品は、何かしらのトラブルを起こす。設計人生から得た経験則である。カンジニアのカンジニアたるところ。

未来に訪れるCFRPペラを量産開発したときに重要となった『潜在的な故障モード』をラリー車開発時に見つけることができた。

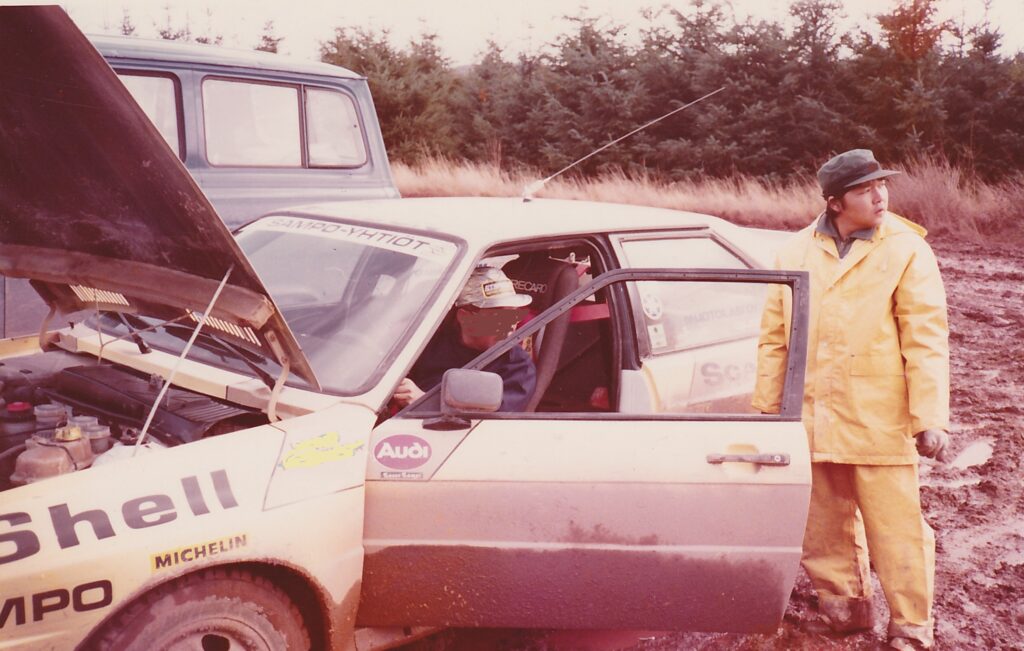

トラック・バス用に新設された試験場。設計室がある試験場よりも広い敷地。各種コースが設置されていた。総合試験路で総合走行試験をした。ラリーチームのメンバは、スタート地点とコースの要所要所に配置された。ラリーコーディネーターの運転で、無線機を持たされ指定監視場所へ送られた。降り際、『野犬が多いから、動かないでね。野犬が近づいてきたら、大声を出してね。』と、脅された。

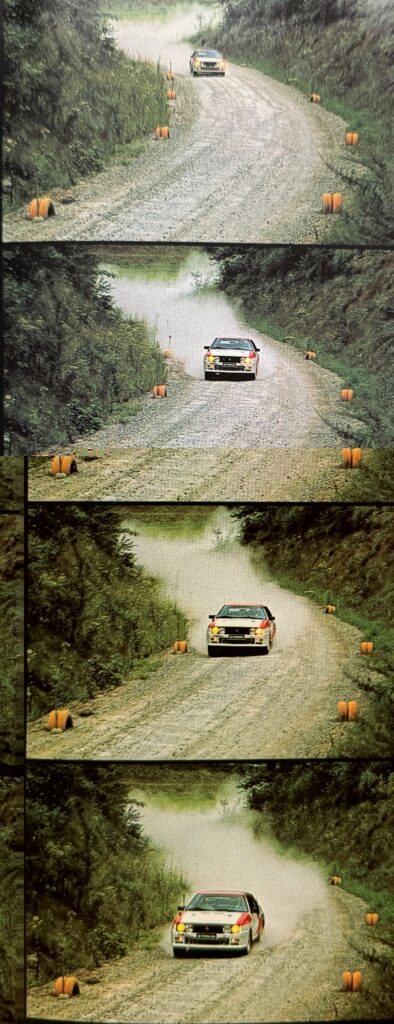

目の前を土埃をあげながら、白い試験車が飛んでいく。

『格好いい~!』

試験周回数を走り合えると車両調整し、次の試験項目へ進む。ルーチンワークを何回か繰り返したとき、刻々と時間が過ぎていくのに試験車が通過しない。

『スタートしているのに、どうしたのだろう?』

空を見上げる。まだ、暑い時期だが、赤とんぼが漂っていた。

無線機が入った。

『今から、向かえに行くから…』

クルマが来る。助手席に乗りこむと、開口一番、

『着いたら後席のほうきと塵取りを持って降りてね!』『ほうき?塵取り?』

首を傾げた。スタート地点についた。試験車がスタート地点に停車している。試験車の周りに 大量の黒い竹を割ったような破片が散らばっている。

『なんだ?』

ほうきと塵取りを持って、試験車に近づく。黒い破片を観察すると、ペラチューブである。試験車の下まわりをのぞく。前後にジョイントを残したまま、空間が広がる。『つながっていない~破裂した??』

黒い破片から原因を推測し、対策を練るミチ…

すべての破片を丁寧に集めた。取り残しがないように、慎重に、慎重に…。下回りも観察した。床下とトンネルには、前輪が跳ね上げた砕石がぶつかった傷が無数にあった。とても、気になった。当然、チューブにも砕石は衝突しているはずだ。出張からもどり、集めた破片を広げ、ジグソーパズルのように並べた。時間はかかったが、3次元のチューブが2次元に広がった。

拡大鏡で破断した端や表面を丹念に観察する。砕石の衝突した傷は、破断端には無く、破片の表面(チューブ円周外側面)に衝突による突起凹み(鋭利な)傷が無数にあった。

すべての破片と当方の見解をつけてサプライヤーに調査依頼と対策案をお願いした。1週間後サプライヤーが説明に訪れた。

●当方の推測どおり、砕石がチューブに衝突し繊維を切断した。切断される繊維が増え、引っ張り強度が低下し最終的に破断した。

●引っ張り強度鉄の10倍以上あるCFRPも、繊維の直角方向からの衝撃には弱い。これは、CFRPの宿命である。

●対策案

①クルマ側に対策検討して欲しいのは、『ペラの下を全面覆うアンダーカバーを設置する』カバーはケブラー樹脂を推薦する。

②チューブの対策は、表面にケブラー樹脂層を巻き付ける。100%ではないが、砕石衝撃の対策になる。

ラリー車開発チームの判断は、定期的に交換すること、すなわち、②で対応した。

未来に訪れるCFRPペラを量産開発したときに重要となった『潜在的な故障モード』をラリー車開発時に見つけることができたと書いたが、まさしく、砕石の衝突対策が最大課題であった。

車両に搭載するCFRPは、強度こそ最強であるが、外的要因に弱いことを知り得た。

『石橋を叩いて渡る』 行動と精神によるものかと思う。 カンジニアのミチは歩き続けなければならない。